今回は、読者から寄せられた「個人商店の生き残り方法」という質問に対して、答えていきたいと思う。例えば、家族3人で会社を運営しているような看板店の生き残りについて、私の見解を述べてみたい。

そもそも日本の会社経営で近年陥りがちな点に触れてみたい。それは、真新しい技術を追いかけて事業に取り入れ、業務効率をアップさせようとする傾向が非常に強い点だ。最近だと、チャットGPTなどの生成AIに代表されるだろう。そんなリスクを背負わなくても、いくらでも生産効率の向上は図れる。大切なのは、今の働き方を変えようとする行動であり、最新技術を取り入れることでは決してない。

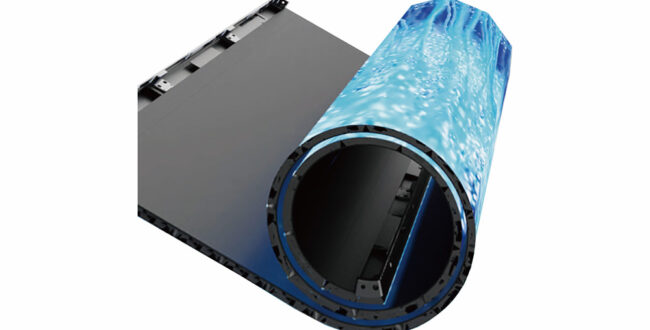

看板店を例にすると、従来の後加工機を導入して、1人で複数の大判プリンターを稼働できるようにする。このように3人分の仕事を1人で回していくだけで、作業効率は飛躍的に高まる。今まで家族3人で年商5,000万円が限界だったとしても、2〜3億円の展望まで描けるようになるのだ。先進国を中心とした海外では当たり前のようにマシンへの投資を惜しまず、従業員1人当たりの生産効率を重視し、今日では1人1億円の土俵で競い合っている。それに比べ、日本はひとつの生産物に携わる人数が多過ぎるのではないかと思う。

こういった効率化がスムーズに進まない業界の慣習もある。それは、「時給計算」に代表される、汗水流しながら苦労して稼ぐ点に重きを置いているところだ。つまり、材料代や看板の価値を売り上げの基準にしていないのだ。一例として、広告媒体の超一等地と過疎地で、現場の施工費がほとんど変わらない点を挙げる。広告主が1時間で1,000万円の費用対効果を見込める媒体ならば、その施工費も相応の金額を請求しても本来は問題にならない。しかし、実質2時間で終わった仕事であれば、その分しか貰えていない。これは、簡易施工の材料を嫌う傾向にもつながっている。近くで店主が見ているという昔の固定観念からか、早く仕事を終えて帰ってしまったり、簡単そうに取り付けたりしていると高く取れない、そんな考えが根強く残っている。

こういった話は「生き残る」の逆説的な内容になるが、もうひとつ例を挙げる。地方の販売店営業マンに聞いた話だが、とある地域の看板店では大判プリンターに白インクを載せることをとても嫌うようだ。どこに行っても、材料代も清掃代も上がって利益が下がるから入れたくないと断る。白インクを活用すれば、ウインドウ装飾や3層印刷など、顧客に提案できる幅も広がると思うものの、そうはならないのが現実のようだ。こちらから顧客に営業する提案型ではなく、頼まれた仕事をこなすだけに陥っている典型とも思える。

それと会社を残すためには、独自の技術やノウハウ、ひいては他社にはない商品が必要だと考える人も少なくない。ただ、それは誰もができるものではないし、何千人、何万人のうちの1人にしか生み出せない特殊能力と言える。そこに労力を割くのなら、もっと機械や情報に頼って1人が3人分、5人分の仕事をこなせる仕組みづくりに注力すべきだ。例えば、IJPでメディアを差し替える手間をどうするのかと問われれば、ハイエンドの最新機ではなくローコストの従来機を複数導入すれば解消される。繰り返すが、何も最新技術に頼る必要もなく、市場に出回っている商品を活用するだけで生産効率は高めていける。生き残る上で大切なのは、今までのやり方を変えようとする姿勢だ。

そんな投資は怖いと考えるのならば、もうひとつ下請けに徹する手段もある。サインにこだわらず、業態の近い展示・イベントや建築など、その時に活気のある場所へと渡り歩いていくのが今を生き残る一番の早道だ。ただし、サインだけの下請けで会社を成長させたり、次の世代まで継いだりという考えは、決してお勧めできない。競合同士の叩き合いで薄利が一層増していくなかでの我慢比べとなる。

結びに、皆さんはどうして起業・独立したのかを今一度振り返ってほしい。どうしても看板をつくりたかった、人の下で働きたくなかった、ビジネスを成功させるための手段だった、この3つに大きく分かれると思う。ビジネスでの成功を求めるのならば、重複するが1人当たりの生産効率をアップさせ、利益率を高めるのに注力し、一歩先の先行投資を進めていくのに尽きる。

文・髙木 蓮

25年以上にわたり、サイン業界に身を置き、資機材メーカーのトップセールスマンとして活躍。日本を代表する製造業大手からの信頼も厚く、その人脈と知見をもとに、さまざまな新商品の開発にも携わる。