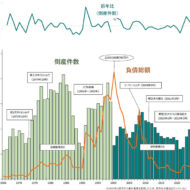

6月19日午後3時15分頃、JR札幌駅でアルミ複合板の案内サインが落下し、下にいた2人がケガをした。JR北海道の報道発表によると、落下したのはサイズW1800×H300×D3㎜、重さ1150gほどのアルミ複合板を材質としたサインだったというこのことを受け、今回は本稿でも折に触れてきた「貼るのをやめよう」という、私の考えを読者へ改めて伝えていきたいと思う。

サインの安全・安心と、SDGsへの貢献を目指して至った持論

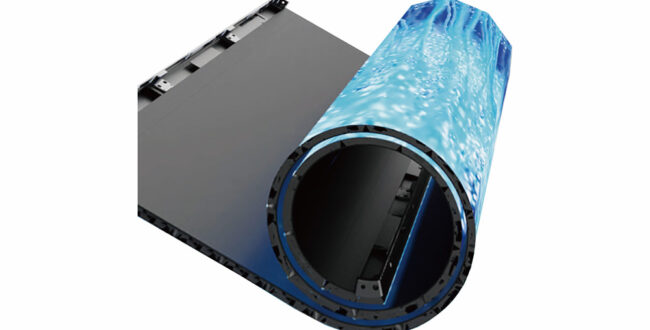

まずおさらいとして、既に海外では15年以上前から、国内でも約10年前からアルミ複合板やスチレンボードに、粘着シートを貼らずに施工できる商品が市場へ登場している。当時は、地震や台風の増加などで、看板の落下事故が増えたことによる安全面への考慮が大きかったように思う。加えて、運送費の高騰や、そもそも大きな商材を運ぶことができなくなってきた状況もあっただろう。また、サインは現地でつくるものから一括受注で生産し、各地に運ぶビジネススタイルの変化なども挙げられるかもしれない。

そして、コロナ禍の後は国内でも「SDGs」への関心が高まっていく。ただ、当初の日本ではSDGsと環境配慮をイコールで結ぶ傾向が強く、持続可能な社会の本質とは少しズレていたように思う。

さて、ここから持論を述べようと思う。環境問題と言っても脱塩ビ、再生品の活用、バイオマス、3R(Reduce、Reuse、Recycle)、脱炭素など様々あるが、持続可能な社会をつくっていく上で一番簡単に、かつコスト増を抑えるためには何をすべきか? と質問された場合には、脱炭素へ注力すべきだと答えるだろう。そうなると、アルミ複合板やスチレンボードなどのベース材を減らすことが重要になっていく。何故なら、ここが最も炭素排出量が多いためだ。例えば、塩ビ粘着シートの炭素は1㎡換算で100gにも満たない一方で、ベース材は数kg単位となる。脱炭素という観点に立った際に、バイオマスや再生プラスチックに置き換えるよりも、そもそもベース材を使わなければ、圧倒的に貢献できるのだ。もしくは、廃棄しないでベース材を繰り返し使うかのどちらかになるだろう。

繰り返しとはなるが、塩ビは炭素排出量が最も少ないのにも関わらず、未だに環境へ悪いと真逆で考える人が多い点は改めて指摘したい。

今後も続く慢性的な人手不足

サイン製作・施工では工程削減を

さらに、2025年現在の市場環境に合わせて話をするのであれば、ベース材を使わないのではなく、ベース材に粘着シートを貼るのをやめるべきだと思う。建築やサイン業界は、今後も慢性的な人手不足に悩まされるのは避けられない。とはいえ、20年以上前に比べたらマーキングフィルムを1枚1枚貼ったり、ガラスを切って塗装したりするような仕事はなくなったため、看板を完成させるまでに必要な人手は減っている。過去と現在の対比で見ると、圧倒的に省人化・省力化は進んでいると言えるのかもしれない。では、今はどんな場面で人手が足りないのか? それは、現場で施工する時である。

どんなにロボットやAIなどが発達して機械化・自動化が進んでも、現場でサインを取り付ける職人さんの仕事をロボットで代替できることはないだろう。そうなると、製作にかかる人手をできるだけ減らし、職人さんには現場に出てもらうことが必要になってくる。昨今、製作時の印刷や、カット、梱包などはシステムの進歩により、自動化が進んでいる。しかし、印刷物をベース材に貼り、巻き込む手間はごく一部の大型貼り機を導入しない限り難しい。つまり、貼る工程そのものを省く方がよほど簡単に省人化できるとも考えられるのだ。

海外と日本で大きく異なる製作環境

結論は板を使わないサインの推奨

ここで海外の現状に触れたい。人手が足りないのは同様だが、海外でのインクジェット出力は大半がベース材への直接印刷だ。もちろん、ターポリンなど塩ビ素材を使うシーンも一部はあるものの、ほとんどはUVプリンターや昇華転写による印刷になっている。溶剤プリンターが8割を占める日本と、真逆の構図になっているのは何故か。単純に粘着剤の付いているメディアが出回っていないし、そもそも売れない。一例として、米国ではPET板に直接印刷して、そのまま現地で取り付けることが多い。

とはいえ、海外と日本では、先ほど述べた運送費の問題や、そもそも国土の違いによる工場規模など、前提条件が大きく異なる。日本ではプリンターを隙間なく並べ、メディアも縦置きするのは仕方ない面もある。そうなると、海外のように超大型のフラットベッドプリンターや大型の自動貼り機を、複数台も工場に置くスペースは取れるのだろうか……。私の体感では、置ける会社は限られてしまうと思う。

つまり、板に直接印刷するという文化が日本のサイン業界で根付くのは、非常に難しいと言わざるを得ない。では、貼るのをやめるにはどうすればいいのかと言えば、「板を使わない」という結論に至るのだ。ベース材不要のサインと言えば、近年伸びを見せるファブリックや、そのまま現場に取り付けられるメディア、あるいはターポリン・クロスなどが挙げられるだろう。

2025年現在は省人化を図るために

板に貼るのをやめて工程数削減を

結びに、少し話の方向性を変えよう。昨今、環境への配慮が問われて久しいが、クライアントの本音は、「価格が同じだったら環境に優しい材料を使って欲しい」だ。価格が高くても環境配慮を徹底するのは、ごく一部の大企業に限られる。こういった観点から見ても、コストを下げるためには省人化が欠かせないと思う。

現場作業も、今まで5人でやっていたのならば、少しでも人手を減らせないかと見直す必要がある。もちろん安全・安心を前提として、両面テープだけでも施工できる資材を取り入れるなど、ここまで述べてきた様々な要因から省人化を図る努力は大切なのだ。材料費の高騰も続く中、少しでも工程数を削減しなければ利益は減る一方になってしまうのではないか、そんな懸念を伝えて今回は筆を置きたい。

文・髙木 蓮

25年以上にわたり、サイン業界に身を置き、資機材メーカーのトップセールスマンとして活躍。日本を代表する製造業大手からの信頼も厚く、その人脈と知見をもとに、さまざまな新商品の開発にも携わる。